今までのサドルに、満足していますか?

快適さ、軽さ、そしてグリップ力など、サドルの性能が、いま新素材・新製法で進化しています!

そんな問題を一挙に解決できるの(かも?)が、21世紀のサドル「3Dプリントサドル」なのです!

サドルは大きく分けて

の3層で成り立っています。

このうち、「パッド」は発泡ウレタンに合皮のカバーを被せたものが一般的でした。

これを置き換えたのが3Dプリントサドル!

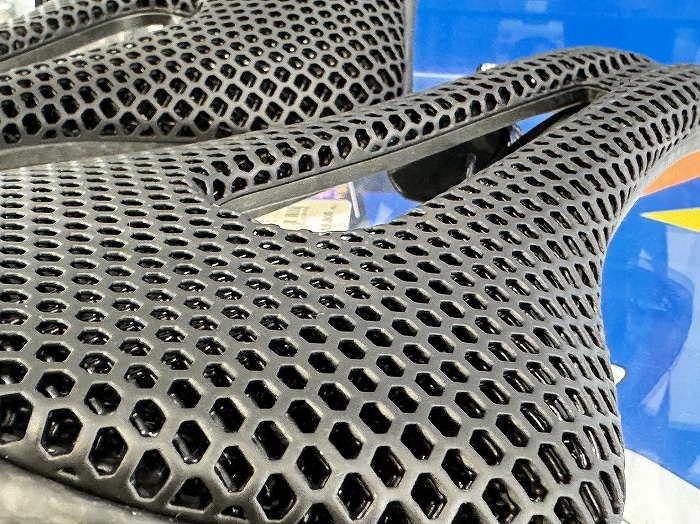

光で硬化するポリマー素材を格子状に積層し、パッドと表皮の役割を一つの素材でこなします!

発泡フォームでできたパッドに比べ、3Dプリントのフォームには以下のメリットが挙げられます。

それでは各項目ごとに解説していきます。

従来の発泡フォーム製パッドは、場所ごとに硬さを調整するのが困難でした。

3Dプリントパッドは、光でポリマー素材を硬化させてシートを作り、それを格子状に結びつけて作ります。層の編み目の細かさや層の厚み、層と層を結びつける格子の硬さを調整することで、場所ごとに最適な硬さに調整できるのが大きなメリット。

体重を支える部分は踏ん張り、荷重がかかってほしくない部分は柔らかく造ることで、痛みが発生しにくいサドルを作ることができます。

パッドであると同時に表皮でもある光硬化性ポリマーは、滑りづらいのも大きな特徴。ペダリング中にお尻の位置がずれにくく、常に安定したポジションを確保できます。

発泡フォームは量を増やすと重量が嵩みますが、3Dプリントパッドは厚みの割にそれほど重量が増えないこともメリット。これまでは快適性が犠牲になりがちだった100g台のサドルでも、優れたクッション性を確保できます。

パッドが格子状になっていること、そのパッド自体が表皮を兼ねていることから、これまでにない通気性も確保できます。レーサーパンツは蒸れから解放され、より快適なライディングが提供されます。

最新の技術を投入した3Dプリントサドルはどうしても高価になりがちですが、近年では2万円台で入手可能なモデルも出現しています。

3Dプリントパッドの特徴は、部位ごとに硬さや反発力を自由に調整できること。ならば、乗る人ごとにかかる荷重を分析して硬さを調整すれば、「あなただけの完璧なサドル」が造れるということ!

脱・サドル沼!大手サドルメーカーの「フィジーク」が、そんな夢を現実にしました。

パーソナルサドル製作サービス「One-to-One」

実際の車上でサドルにかかる荷重を測定し、データをもとにエリアごとに硬さを調整した、あなただけの専用サドルを製作いたします。

2024年8月現在、アジアで2か所、東日本ではワイズロード川崎店でだけ実施中のパーソナルサドル製作サービス、「One-to-One」の詳細は、こちらをご覧ください。